電爐煙氣全余熱回收裝置流程,煙氣由電爐除塵設(shè)備抽出后,,與從水冷彎頭和水冷滑套間環(huán)縫混入的空氣一起進(jìn)入汽化冷卻彎管,,在汽化冷卻彎管內(nèi)的煙氣經(jīng)初步降溫后進(jìn)入燃燒沉降室。在燃燒沉降室內(nèi),煙氣中剩余的CO會(huì)進(jìn)行完全燃燒,,同時(shí)煙氣攜帶的粉塵粗顆粒也會(huì)經(jīng)重力除塵沉降下來,。其后煙氣進(jìn)入高壓汽化冷卻煙道進(jìn)行換熱,進(jìn)一步降溫后進(jìn)入列管余熱鍋爐,,降溫至250℃以下后與電爐密閉罩出口的除塵風(fēng)混合,,降溫至80℃后送入布袋除塵器,除塵達(dá)標(biāo)后的煙氣經(jīng)過風(fēng)機(jī),、消 聲器從煙囪排出,。

電爐煙氣全余熱回收裝置流程,煙氣由電爐除塵設(shè)備抽出后,,與從水冷彎頭和水冷滑套間環(huán)縫混入的空氣一起進(jìn)入汽化冷卻彎管,,在汽化冷卻彎管內(nèi)的煙氣經(jīng)初步降溫后進(jìn)入燃燒沉降室。在燃燒沉降室內(nèi),煙氣中剩余的CO會(huì)進(jìn)行完全燃燒,,同時(shí)煙氣攜帶的粉塵粗顆粒也會(huì)經(jīng)重力除塵沉降下來,。其后煙氣進(jìn)入高壓汽化冷卻煙道進(jìn)行換熱,進(jìn)一步降溫后進(jìn)入列管余熱鍋爐,,降溫至250℃以下后與電爐密閉罩出口的除塵風(fēng)混合,,降溫至80℃后送入布袋除塵器,除塵達(dá)標(biāo)后的煙氣經(jīng)過風(fēng)機(jī),、消 聲器從煙囪排出,。相比前述幾種煙氣冷卻方式,電爐煙氣全余熱回收裝置具有突出優(yōu)越性,。

1,、電爐煙氣全余熱回收

電爐煙氣全余熱回收裝置從水冷滑套開始到列管式余熱鍋爐,回收電爐第四孔出口煙氣約2100~250℃的全部余熱,。同時(shí)該裝置采用高低壓復(fù)合循環(huán)的冷卻方式,充分回收電爐煙氣余熱的同時(shí),,采用自然循環(huán)的列管式余熱鍋爐,,與水冷系統(tǒng)相比,循環(huán)水量顯著減小,,節(jié)約了電能,。

2、最佳的過??諝庀禂?shù)

電爐煙氣全余熱回收裝置根據(jù)燃燒沉降室出口的煙氣成分,,合理控制水冷滑套的開度,確保了最佳的過??諝庀禂?shù),。

電爐煙氣中含有一定濃度的CO,由于CO含量低于煤氣回收下限,,一般采用二次燃燒技術(shù)回收一氧 化碳的潛熱,,而不進(jìn)行煤氣回收。盡管目前國(guó)內(nèi)出現(xiàn)了電爐大量?jī)惰F水,,CO濃度顯著增加的現(xiàn)象,,但電爐的優(yōu)越性主要體現(xiàn)在短流程煉鋼,因此CO進(jìn)行燃燒而不直接回收煤氣的工藝不會(huì)改變,,在這種條件下,,合理控制電爐余熱鍋爐系統(tǒng)混風(fēng)量,既要保證CO的燃盡又要保持余熱鍋爐盡量高的熱效率就顯得尤為重要,。

電爐冶煉過程中,,參與爐氣燃燒的氧氣主要來源由3部分組成:1)吹氧冶煉爐氣中本身含有氧氣,2)從電爐的觀察孔,、電極孔等漏入的空氣,,3)為了保證爐氣中的CO全部燃盡從水冷滑套進(jìn)入的空氣,。因此根據(jù)燃燒沉降室出口煙氣成分控制水冷滑套混入的空氣,就能控制最佳的過??諝庀禂?shù),,使得余熱回收系統(tǒng)及除塵系統(tǒng)更加節(jié)能。

3,、高效沉降

電爐除塵器煙氣全余熱回收裝置另一個(gè)突出優(yōu)越性是 高效沉降,。中冶賽迪根據(jù)電爐煙氣粉塵濃度和粉塵粒徑,及粉塵的沉降機(jī)理,,進(jìn)行了數(shù)值模擬,,開發(fā)了高效燃燒沉降室。燃燒沉降室的作用主要有3個(gè):1)冶煉初期加熱煙氣,,促進(jìn)CO的燃燒,;2)促進(jìn)煙氣與空氣的混合,保證CO等可燃成分的燃盡,;3)對(duì)電爐煙氣進(jìn)行粗除塵,,減少進(jìn)入余熱鍋爐煙道的煙塵量,保證余熱鍋爐的換熱效率和使用壽命,。

電爐在冶煉過程中,,煙氣的成分和煙氣的溫度都是 隨時(shí)間變化的,電爐煙氣中的可燃成分主要為C0,,CO在空氣中的著火點(diǎn)為610℃,,即只有當(dāng)CO和空氣混合后的溫度超過610℃時(shí),才能確保CO在燃燒沉降室內(nèi)的燃燒,。

煙塵的有效沉降可以保障后續(xù)對(duì)流受熱面余熱鍋爐的換熱效率,,同時(shí)減少了煙氣對(duì)鍋爐壁面的磨損,因此實(shí)現(xiàn)燃燒沉降室內(nèi)煙塵的有效沉降是 非 常重要的,。

經(jīng)過對(duì)燃燒沉降室內(nèi)粉塵沉降的機(jī)理研究,,電爐煙氣全余熱回收裝置采用直角式的燃燒沉降室,即煙氣從燃燒沉降室頂部進(jìn)入,,然后從側(cè)向流出的形式,。同時(shí)根據(jù)模擬分析確定了合理的燃燒沉降室流通截面,確?;覊m的高效沉降,。

4、鍋爐壓力高,、壽命長(zhǎng)

為了避免熱管余熱鍋爐在中提到的缺陷,,電爐煙氣全余熱回收裝置采用了列管式余熱鍋爐。列管式余熱鍋爐采用自然循環(huán),吹灰裝置采用激波吹灰,,不僅提高對(duì)流受熱面余熱鍋爐的壽命,,延長(zhǎng)鍋爐換熱失效時(shí)間,而且提高汽包出口蒸汽壓力,,便于蒸汽的利用,。

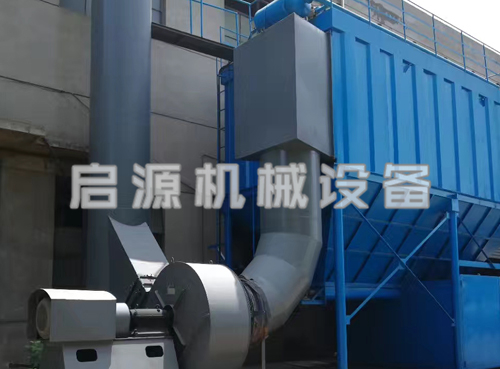

泊頭市啟源機(jī)械設(shè)備制造有限公司(http://www.btyhjs.com)主營(yíng)項(xiàng)目: 浸滲設(shè)備、30000風(fēng)量等離子光解一體機(jī),、UV光氧催化凈化器,、礦山破碎機(jī)除塵器產(chǎn)品已浸透到華北、西北,、華南,、東北的鑄造行業(yè),深受到業(yè)內(nèi)專家的好評(píng),用戶的親睞,。